masahiro万年筆製作所の商品は、以下のような方法で、高い加工精度を誇ります。

手にして頂ければ精度を体感して頂ける商品です。

目次(クリックで飛べます)

素材精度を高めてから加工に入る

素材はエボナイトをメインで使用し、特殊樹脂の商品も、主要部分はエボナイトを使用したハイブリッド構造となっております。

すべての加工素材は必要な外径よりも太い素材から外径を削り出し、外径や振れ精度などを修正した上で加工しております。

素材表面をいわば一皮むいて、精度や表面状態を高めてから、実際の加工を行っております。

加工機械と切削工具を独自に改良

外径の切削とねじは、主軸の精度を高め、オリジナルの改良を施したロクロによるハンドメイドで製作しております。

足踏みで回転させた素材を、手で把握したねじ切り刃物用いて、ねじを切削します。

切られたねじは、ねじ山の斜面が理想的に接触しています。

普段外さない内部部分のねじも、ハンドメイドでロクロによって切削しておりますが、ある程度の力で締め付けるため、外すときに、ねじが外れる瞬間「パキン」という音がするくらいです。

ねじの締め付け力(締結力)については、こちらをご覧下さい。

ルーツとなるロクロ

ロクロは、素材の片方のみを保持し、回転させ、素材表面に刃物を当て形状を形成させる機械となります。

ロクロは、陶芸用としてその名が知れ渡っていますが、万年筆を削るロクロのルーツは、こけしを削る作業に使用しているものと同じものになります。

こけしを削るような木工用のロクロは、こけし産地でまだまだ使用されています。樹脂・金属加工用のロクロもありますが、最近ではほとんど使用されません。

これらは、単に回転させるだけのロクロです。

一方で、ねじを切ることが出来る特殊なロクロがあり、万年筆製造用としてかねてから使用されてきました。

以下のロクロは、パイロットに所蔵されているロクロで、ベッドが木製です。

素材を挟むチャックも木製です。

以下は当店で製作し、使用していた、割り型と呼ばれる木製のチャックです。

把握精度に難があるのと、主軸軸受けからチャック入口までの距離が長くなってしまうという致命的な欠点があるため、このような木製のチャックを使用して製作した商品は発売したことがありません。

土台は「土台型」といい、椿の木で出来ています。素材を挟んでいる円錐状のチャックは「割り型」といい、白樫製です。

赤い輪は、バルカナイズドファイバー製です。

足踏みの機械ですが、昔の足踏みミシンのような、ペダルを踏んで一方方向に回転し続けることはできません。

ねじを切るために、左右のペダルを踏むと交互に回転します。切ったねじを少しずつ切ったり、切ったねじを戻さなくてはならないため、一方方向に回し続けることはできません。

当店で使用しているロクロも、上記の木製ロクロと基本構造は全く変わりません。ねじを切るという点を除いて、こけしを削る機械とルーツは一緒です。

伝統的なロクロ作業の独自性

以下は、別の職人さんの作業例です。

以下は、当店での作業例です。

上の画像当時作業に使用していた当店の刃物台は、以下の画像のようなものです。

この3つの画像より、刃物台の置き方が左右逆であることにお気づきになると思います。

一つ目の画像の職人さんは、右に刃物台を置く置き方を、「関西流」とおっしゃっていました。

刃物を持つ手は右なので、刃物台は左手で持つように長い方を左に置くほうが持ちやすい感じもしますが、左手で持つ部分は、3枚目の下がった前足の下の穴のところなので、長い方が右にあっても左にあっても、作業性はあまり関係無いです。

右に置くのか左に置くのかは、どちらで長く作業してきたか、それだけの話しです。

ウシ・ウマ・ブタ

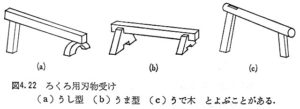

直前画像のような、片方が大きく上がった形状の刃物台を伝統的に「ウシ」といい、前も後ろもほとんど同じ高さの刃物台を「ウマ」と言ってきました。

手のひらに載るくらい小さな刃物台を「ブタ」といいます。

特に「ウシ」という表現は独特です。このような表現は、かつて職人さんの間で呼ばれていた言葉で、なぜ「ウシ」と呼ばれるのか、語源は定かではありません。どちらかというと、「ウマ」と総称されることのほうが多いです。

ロクロ加工の世界は、書籍が非常に少ないですが、以下の書籍に、「ウシ」が掲載されており、当店創業直前にこの書籍に接して、以下のイラストを見たときは大いに驚いたものです。

中村源一『ろくろと挽物技法』(槇書店、1981) 65ページ

上記書籍は、木工のロクロ作業について書かれており、技術的な解説が主となっています。万年筆のロクロ作業のことは記されていません。

ロクロに関する和書としては、他に、以下が有名です。

橋本鉄男『ろくろ(ものと人間の文化史 31)』(法政大学出版局、1979)

上記書籍は、ロクロの文化について歴史的背景等、詳細に書かれた力作です。

写真はそれほど多くありませんが、掲載されている写真は必見です。

夫婦で、一人が主軸に掛けた綱を引き手作業でロクロを回し、もう一人が刃物で加工している姿などは、実演や体験とは違う、糧となる作業を行っていることから感じられる凄みがあります。

当店、現在のロクロ作業

ロクロ作業や、ロクロそのもののを見直し、独自のロクロを用意しました。

ロクロの主軸は総焼入れ総研磨で、主軸の振れ精度も抜群に良く、従来の機械にない独創的な機構も取り入れている、唯一無二の使用となっております。

すべてのねじはロクロによって切られています。

万年筆用のねじを切るロクロは、現代では珍しい機械となりました。

ねじを切るときに足動で微妙なコントロールができるため、想像以上に緻密な作業ができます。

ロクロ以上に重要なのが、独特のねじ切り刃物で、この出来や切れ味で、ねじの完成度は大きく異なります。

現在市販されていないため、市販されていませんので自作しておりますが、切れ味良く、快適に作業出来ています。

キャップの4条ねじも、首の部分などの細かいねじもすべてこのロクロで切削し、特にキャップ内のメスねじは見た目に違和感の無いねじとなっています。

一般的にメスねじを切削するのに使われる「タップ」を立てるのでは無く、独特のねじ切りバイトで切削します。

現代では、既製の便利な刃物がたくさんありますが、市販されていないものは、自作して作業しています。

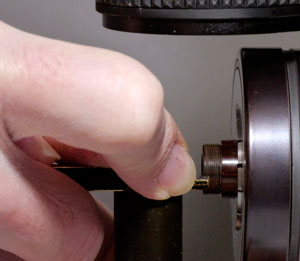

単純なドリルなども、自社で改良して使用することもあります。以下はその一例画像です。

左が未加工で市販のままの状態、右が加工後の画像です。

→

→

切削刃物(「キシャゲ」や、「手バイト」などと言われます)や、ねじ切り刃物、ブタと言われる刃物台を独自改良し、理想的な加工が実現出来ています。

精度が高ければ、軸自体に絶対的な精度が出るため、ねじも安定して切れ、各加工部位も正確に削ることができます。

ロクロによる作業は、廃れた技術かもしれませんが、捨てがたい魅力があります。

ロクロというと、それほど精度は望めない印象がありますが、機械や刃物、その周辺を徹底的に見直したことにより、極めて高い精度での加工が実現しています。

あらゆる作業方法も見直し、従来からの作業方法を変え、発想を転換させることにより、より安定した高精度な加工が実現しました。

古い技術に無駄にこだわることなく、新しい技術もどんどん取り入れております。

この結果、手にして頂き、ねじを脱着して頂くだけで、精度が体感出来るような商品を作り出すことができるようになりました。

実際の作業手順

エボナイト素材は、メーカーから表面を仕上げた1mの状態で納品してもらうこともできます。

一般的には、この仕上げた素材を切断して部品を製作しますが、仕上がった状態が当店の希望する水準ではないため、当店では素材を一皮むくように削り出し、素材の精度を整えてから加工に入ります。

加工前段階

部品加工段階

- 部品加工

- 前段階で削り出した素材を用いて、様々な部品を削り出します。

外径形状は手作業で形作ります。

ねじも、高精度なオリジナルのねじ切りロクロを使って作業します。

ねじも、高精度なオリジナルのねじ切りロクロを使って作業します。

画像の上に見えるルーペを見ながらの慎重な作業となります。

チャックからの部品突き出し長さも短く、刃物台から刃物が突き出される長さも短いため、安定的な切削が可能になりました。

ハンドメイド作業ながら、極めて高い精度でのねじ切りが実現し、ねじを脱着して頂くときに、精度を体感して頂けます。

作業は、従来形の加工方法から発想を転換させ、独創的な加工工程を取り入れています。

ハンドメイド加工の際、常に振れ精度を確認しながら作業します。

形状を確認するゲージなども用い、高精度な加工が実現しています。 - このほか、ペン芯などは、外径を削り出した素材を用い、専用のペン芯加工機にて、インク溝を切削してペン芯を完成させます。

- 磨き前処理

- 素材を磨く前の工程として、表面を整えます。

表面を整えた状態は、つや消しマット調として商品化できるレベルのくらいの表面です。

仕上げ削り

仕上げ削りの段階の切りくずは、以下のような切りくずとなります。

平たい薄い削りくずは、とても薄く、光が透き通る位の薄さです。

仕上げ段階

- 組み立て

- 出来上がった部品を組み立てて、商品を完成させます。

まとめ動画

上記でご説明した流れを、以下の動画で解説しておりますので、是非ご覧下さい。